Az elektromos meghajtásról másképpen – új dimenziók a láthatáron című cikkünk második részét olvashatjátok.

Elektromos meghajtás, nagy lehetőségek

A szántóföldi robotoknál már nem újdonság, a drónoknál pedig szinte magától értetődő az elektromos meghajtás. Nem kérdés, jól egyesítik a lehető legegyszerűbb és legkönnyebb meghajtási módot és a kellően nagy teljesítményt. Más gépeknél kiváltható a bonyolult és nehézkes erőátvitel, teljesen leegyszerűsítve a fokozatmentes meghajtást és a fordulatszám-szabályozást.

A mezőgazdaságigép-gyártóknál egyelőre még csak ötletszinten, de teljesen reális elképzelések is napvilágot láttak már a közvetlen elektromos meghajtásra. Ehhez azonban ezt az újdonságot is előbb el kellene fogadni a piacnak, a gazdáknak, másrészt a traktorgyártóknak és a mezőgazdasági eszközök és gépek gyártóinak közös fejlesztési koncepciókat kellene kidolgozni, szorosan együttműködni a jövőbeli rugalmas, független csatlakoztathatóságok és a hatékony munkavégzés érdekében.

Úgy tűnik, az új technikákhoz bizony néhány új szabványra is szükség lesz a kompatibilitás érdekében. CAN-Bus már van, és akár egy kis hatósugarú wifi alkalmazása sem lenne ördögtől való.

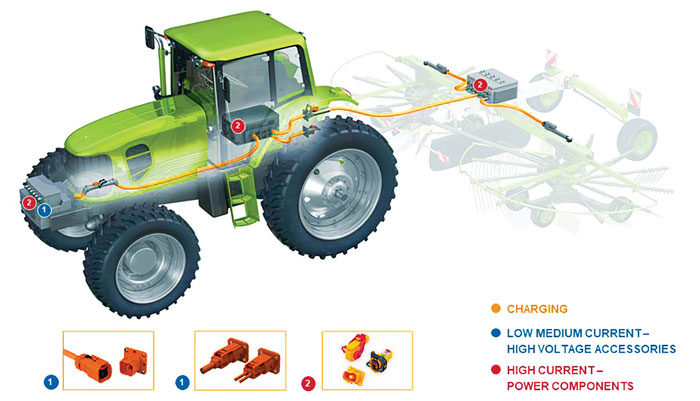

Egy traktor és a hozzá kapcsolt eszköz vagy egy önjáró permetezőgép tűnik a legegyszerűbb kihívásnak, és számos mezőgazdasági eszköznél a hidraulikát szintén le lehetne cserélni elektromechanikus működtetésre. Azonban kérdés, hogy egy kombájn, egy silóbetakarító gép vagy más gépezet (burgonya- vagy cukorrépaszedő) esetében mikor fogják meglépni a gyártók az elektromos hajtások alkalmazását. Természetesen mi sem tisztán elektromos üzemre gondoltunk, de az eFuel- vagy hidrogénüzemű motoroknak igen nagy esélyük lehetne egy hibrid meghajtásnál, esetleg az üzemanyagcella is szóba kerülhet még.

Elektromos meghajtású rendsodró működtetése elektromos traktorról – fotó: www.te.com/usa-en

Új hajtásláncrendszerek nagy teljesítményű gépekhez

A mezőgazdaság előnyére is válhatna

A dízel-elektromos hibrid üzemmód sokáig csak a nagy teljesítményű bányaipari gépeknél és egy-két autódarunál volt jellemző. Az elmúlt pár évben legfőképpen a környezetvédelmi törekvések miatt alkalmazástól függetlenül előtérbe kerültek a hibrid, a tisztán elektromos, valamint üzemanyagcellás meghajtások. Természetesen a működési zajszint és kibocsátásmentes, zárt térben történő munkavégzés szintén fontos érvek.

Nagyon sok off-road alkalmazásnál a hagyományos hajtásrendszer egy belső égésű motorból és zárt rendszerű, hidrosztatikus meghajtásból áll. A munkavégzés, a gép működtetése, a kormányzás és a segédfunkciók jellemzően legalább egy nyitott körös hidraulikus rendszeren keresztül valósulnak meg.

A nagy teljesítményű elektromos vagy hibrid gépek azonban a hajtásláncok új felépítését nyitják meg az off-road szegmensben azáltal, hogy komplett vagy kiegészítő meghajtásként működnek. Ezt az elektromos gépek kulcsfontosságú jellemzői teszik lehetővé, például az, hogy könnyebben és optimálisabban tudják elosztani a főhajtási funkciót és kiszolgálni a teljesítményigényeket.

További előny az alacsony fordulatszámról induló nyomatékgörbe maximalizálása, az általuk kínált magas átalakítási hatásfok az üzemmódok széles skáláján, valamint a rugalmas szabályozhatóság. Ez utóbbi a villamos gépek fizikai jellemzőiből és az inverterben lévő vezérlő algoritmusok kombinációjából adódik.

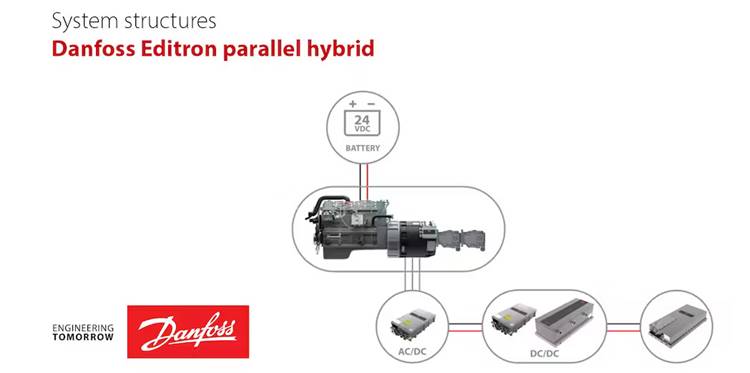

Párhuzamos hibrid rendszerek

Ez az architektúra jellemzően megtartja az eredeti hajtáslánc kialakítását, de a soros hibriddel szemben itt az elektromos teljesítmény és a belső égésű motor teljesítménye össze is adódhat, vagy a kívánt teljesítménymaximumot egy kisebb dízellel is el lehet érni, ami kevesebb üzemanyagot és kisebb önsúlyt jelent. A párhuzamos hibrid általános előnyei a 10-15%-os üzemanyag-megtakarítás, és jól alkalmazhatók az átlagos teljesítményigényű alkalmazásokhoz.

A Danfoss által leszállított, már működő erdészeti fakitermelő gép a Logset 12H GTE. A munka során a párhuzamos hibrid meghajtás lehetővé teszi, hogy a motor alacsonyabb, viszonylag egyenletes, kb. 1700 fordulat/perc fordulatszámon működjön. A dízelmotor a motorgenerátor segítségével két fafeldolgozás között feltölt egy szuperkondenzátort (más néven szuperkapacitást), majd a tárolt energiát a gémszerkezeten lévő berendezés fakivágásra, gallyazásra és darabolásra használja. Ez a működési profil nagyobb termelékenységet eredményez, és 20-30%-kal csökkenti az üzemanyag-fogyasztást.

Logset 12H GTE erdészeti harvester – fotó: www.danfoss.com

Danfoss Editron, párhuzamos hibrid, nagy teljesítményigényekhez – ábra: www.danfoss.com

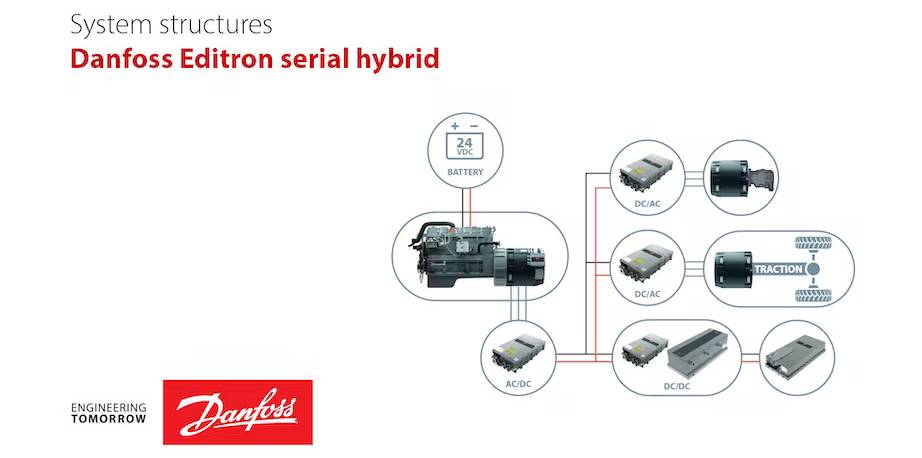

Soros hibrid rendszerek

A párhuzamos hibrid rendszerhez hasonlóan a soros hibrid rendszer is kínálja a csúcsteljesítményhez kapcsolódó megtakarítás és a teljesítménykiegészítés előnyeit, valamint a kizárólagos elektromos üzemmód lehetőségét – amennyiben a szükséges kiegészítő funkciók a belső égésű motortól függetlenül is működtethetők. A fő különbség, hogy a soros hibrid hajtáslánc a teljes meglévő hajtásláncot helyettesíti, és úgy kell méretezni, hogy megfeleljen az alkalmazás teljes teljesítmény- és sebességigényének.

A soros hibrid rendszerek előnyei hasonlóak a párhuzamos hibrid architektúrákhoz, nevezetesen a megnövekedett termelékenység, valamint a csökkentett károsanyag-kibocsátás és zajszint. Az üzemanyag-megtakarítás azonban még nagyobb, általában 20-35% közötti. A Danfoss olyan alkalmazásokhoz kínál soros hibrid meghajtást, ahol a nagy átlagos teljesítményszint és általános energiatárolási követelmények ellenére jelentős hatékonyságjavulást várnak.

Ugyanakkor mindkét hibridnél lehetőség van tisztán elektromos üzemmódra vagy vezetékes akkutöltésre (plug in hybrid).

Danfoss Editron, többfunkciós, soros hibrid rendszer – ábra: www.danfoss.com

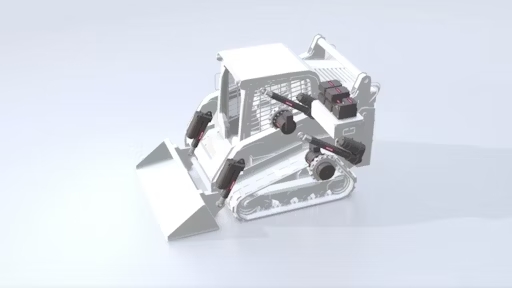

Teljesen elektromos rendszerek

A jellemzően nagyfeszültségű akkumulátorral működő, teljesen elektromos rendszer a legjobb megoldás a kizárólag nulla károsanyag-kibocsátású működést vagy az energiahatékonyság maximalizálását igénylő mobil alkalmazásokhoz, amelyhez a Danfoss a teljesen elektromos rendszerarchitektúrák több alapvető változatát kínálja. (Igaz, itt még alkalmazástól függően meg kell küzdeni az akkumulátorok elhelyezésével és tömegével, ami meghatározza a maximális folyamatos üzemóraszámot és az adott gép gyakorlati használhatóságát is. – A szerző)

Erre az egyik jó példa a második generációs MinCa 5.1. elektromos bányászati jármű, amely 3-4 órán keresztül képes folyamatosan működni, mielőtt az 50 kWh-s akkumulátorát újra fel kell tölteni. A MinCa 5.1. kiváló példa arra, hogy a kibocsátásmentes üzemmód jelentős költségmegtakarítást tesz lehetővé az alacsonyabb üzemanyag- és szellőzési költségek révén. További előnyei a minimális zaj, rezgés és a kevesebb kibocsátott hő.

Az olyan alkalmazások esetében, ahol szükség van az elektromos üzemmód előnyeire, de a gép módosításának lehetősége vagy a meglévő hajtáslánc képességeinek való megfelelés korlátozott, életképes megoldás lehet a motor egyszerű cseréje villanymotorra. Bár egyes esetekben ennél optimálisabb megközelítések is létezhetnek, de ez gyors és hatékony lehet, és az egyik legegyszerűbb módja annak, hogy akkumulátoros, elektromos járművet vezessenek be egy flottába. Ráadásul az elektromos hajtás akár 96%-os hatékonyságú, ami jelentős növekedés a dízelmotorhoz képest. Erre nagyon jó hétköznapi példák a gépészeti cikkeinkben bemutatásra kerülő kompakt, gumikerekes mezőgazdasági célú rakodógépek is.

Ugyanakkor jól működik nagyban is: a Pon Equipment of Norway a Danfoss-szal együttműködve egy CAT 323F hidraulikus, lánctalpas kotrógépet épített át akkumulátoros, elektromos üzemmódra. A 300 kWh-s akkucsomag 5-7 órás csendes, hatékony és kibocsátásmentes működést tesz lehetővé, valamint támogatja a norvég kormány azon törekvését, hogy 2030-ra az építkezések nulla károsanyag-kibocsátásúak és klímasemlegesek legyenek.

Danfoss Editron tisztán elektromos hajtáslánc – ábra: www.danfoss.com

Melyik rendszer illik a legjobban egy-egy géphez?

Általános válasz nem létezik, számos tényezőt kell figyelembe venni egy-egy alkalmazáshoz. A kibocsátásmentes működés, a kiindulási konstrukció módosításának lehetőségei, határai, az energia visszanyerésének képessége és az energiaforráshoz (elektromos áram) vagy üzemanyaghoz (hidrogén) való hozzáférés mind-mind olyan lényeges szempontok, amelyeket a gépgyártóknak figyelembe kell venni.

Azt is át kell gondolni, hogy a termelékenységet vagy a hatékonyságot kívánják-e maximalizálni, a teljes tulajdonlási költséget helyezik-e előtérbe, vagy alacsonyan tartják a kezdeti költségeket, és a magas vagy alacsony kihasználtságú üzemi ciklusokra összpontosítanak-e, mivel a fenti kérdésekre adott válaszok döntő fontosságúak lesznek az alkalmazáshoz kapcsolódó megfelelő rendszerarchitektúra meghatározásában.

A Danfoss Power Solutions Editron divíziója az elektromos gépek és a teljesítményelektronika széles körű portfóliójával különböző gépeket, járműméreteket, alrendszer-alkalmazásokat és hajtáslánc-architektúrákat lefedő termékeket kínál. A vállalat a hidraulika és a mobil gépek terén szerzett többéves alkalmazási ismereteit és szakértelmét használja fel a fenti villamosított off-highway megoldások fejlesztéséhez. A Danfoss közvetlenül a gépgyártókkal együttműködve támogatást nyújt az ügyfeleknek az adott alkalmazáshoz legmegfelelőbb hajtásrendszerek kiválasztásához.

Hatékony elektromostermék-portfólió

A Danfoss elektromoshajtáslánc-megoldásai 50-1000 kW (68-1360 LE) teljesítménytartományban működnek. A nagy igénybevételű alkalmazásokhoz és szigorú üzemi ciklusokhoz tervezett termékek motor- és generátorfunkciókat biztosítanak, támogatják a különböző gép- és járműmeghajtási, valamint hidraulikus munkafunkciókat, továbbá 50 g-os mechanikai tűréshatárral rendelkeznek. Ez utóbbi teszi lehetővé, hogy ellenálljanak a kemény üzemeltetési körülmények jelentette erőhatásoknak, amelyek rezgéseket és mechanikai igénybevételt okozhatnak a munkagép vagy a jármű egészén. Tervezéskor kiemelt szempont volt a kompakt felépítés és az, hogy akár 96%-os energiahatékonyságot biztosítsanak.

A Danfoss Editron magas hatásfoka segít csökkenteni az akkumulátorok méretét, tömegét és költségeit, különösen a komplett elektromos rendszerek esetében.

A Danfoss elektromos portfóliójának egyéb termékei között számos teljesítményelektronika és alrendszer szintén megtalálható. A teljesítményelektronikai kínálatban 50-1500 kW közötti inverterek, DC-DC megoldások, mikrohálózati képességek és aktív front-end rendszerek szerepelnek, miközben elektrohidraulikus és vontatási (meghajtási) alrendszereket is kínál.

Ez a fejezet Cameron Guernsey, a Danfoss Editron részlegének termékmenedzsere és Simon Nielsen, a Danfoss Power Solutions munkatársa hozzájárulásával készült.

A nagyfeszültségű rendszerek biztonsága

A villamosítás térhódításával nemcsak az üzembiztonság, de az érintésvédelem is kritikus tényezővé vált, amelyet szem előtt kell tartani. Ez különösen igaz a nagyobb tápfeszültséggel üzemelő munkagépek és nehéztehergépkocsik esetében.

A nagyfeszültségű rendszereket – jellemzően a 400 volt körül működőket – több okból is gyakran alkalmazzák. Európában ez az általános, 3 fázisú „ipari áram", vagyis egyszerűbb a töltés is, és üzemekben, építési területeken rendszerint rendelkezésre áll. Továbbá a szükséges teljesítményt is biztosítani tudják, a nagyobb feszültség elősegíti a hatékony és gyorsabb töltést.

Járműgyártótól függően gépkocsikban gyakran alkalmaznak 600, sőt 800 voltot is, utóbbit főleg Észak-Amerikában, amelyet rendszerint két, 400 voltos egység összekapcsolásával hoznak létre. A 600 volt leginkább a buszoknál fordulhat elő (elektromos és hibrid), hiszen a villamosok és trolik tápfeszültsége is ennyi Európában.

Amíg a gépkocsigyártók nemzetközi szabványai gyorsan rendeződtek, egységesítésre kerültek, addig a nagy munkagépes off-highway szektorban még egyáltalán nincsenek olyan nemzetközi biztonsági szabványok, amelyeket a mérnököknek követniük kellene a nagyfeszültségű rendszerek fejlesztése és integrálása során. Kivételt talán a már említett mini rakodógépek, kerti traktorok vagy a vezethető nagy fűnyíró gépek jelentenek, amelyekre egyszerű szabványok vonatkoznak a mindössze 24-60 volt közötti tápfeszültség miatt.

Az egyenáramú rendszerek vizsgálatakor először is fontos, hogy kis- vagy nagyfeszültségű rendszerről van-e szó. A kisfeszültségű, általában 12 vagy 24 voltos egyenáramú rendszerek felépítése hasonló a váltakozó áramú rendszerekéhez, amelyekben a jármű alváza földelt. A nagyfeszültségű egyenáramú rendszerek ezzel szemben teljesen szigeteltek, ezért két érintkezési forrásra van szükség.

Míg a 12 és 24 voltos névleges rendszerek jól ismertek, a magasabb feszültségtartományok rendszereivel dolgozó mérnökök számára zavaros a helyzet, mivel az iparágban nincs teljes konszenzus arról, hogy mi számít nagyfeszültségnek.

Az Egyesült Államokban a munkavédelmi és egészségügyi hatóság (OSHA) 42,4 V-os küszöbértéket határozott meg, amelynél már nem biztonságos a rendszerelemek érintése, és védett és leválasztott csatlakozók használata szükséges. A járműiparban azonban egyesek szerint 48 V a küszöbérték, ami sokak számára zavart okoz. Abban viszont teljes egyetértés van, hogy 60 volt felett minden érték veszélyes.

A biztonsági jellemzők megértése és használata

A nagyfeszültségű elektromos rendszerek bizonyos funkciókat tartalmaznak a biztonság érdekében. Az egyik ilyen funkció a nagyfeszültségű reteszelő hurok (HVIL), egy vezeték, amely a nagyfeszültségű rendszer összes komponensén áthalad. Ha bármit leválasztanak a rendszerről, az megszakítja a HVIL jelet, ami a jármű elektronikus vezérlőegységének (ECU) a hálózati kapcsolóról való kikapcsolását és a nagyfeszültségű rendszer megszakítását eredményezi. Ezzel biztosítani kell, hogy minden veszélyforrás megszűnjön.

Az előtöltő rendszer egy másik fontos biztonsági funkció, amelyet figyelembe kell venni, ha nagyfeszültségű rendszerekkel dolgozunk. Az előtöltési rendszer megakadályozza, hogy bekapcsoláskor nagy indítóáram haladjon át a hálózaton, ami egyébként nagy károkat és veszélyes helyzetet okozhatna a rendszerrel dolgozók számára. Az előtöltő rendszer másik fontos eleme a levezető ellenállás, amelynek méretezése szintén lényeges pont a rendszer tervezésekor. Ez az alkatrész segít biztonságosan elvezetni a rendszerben a lekapcsolás után is esetlegesen megmaradó feszültséget, ami javításkor, karbantartáskor veszélyes lehetne. A nagyfeszültségű rendszerekben még a lekapcsolás után is nagy feszültség maradhat.

Folyamatos kommunikáció és bővülő beszállítói kör

E két tényező kulcsfontosságú lenne, hogy a munkagépgyártók még jobban tudjanak haladni az elektromos projektekkel.

A nagyfeszültségű alkatrészeket gyártó és beszállító vállalatok száma és kínálata nagyon korlátozott azokhoz képest, amelyek kisfeszültségű változatokat kínálnak. Különösen igaz ez, ha a munkagépgyártói szektorra gondolunk. Ezért kiemelten fontos lenne az OEM-ek és a beszállítók közötti nagyobb nyitottság és kommunikáció, nemcsak a nagyfeszültségű rendszerek elérhetőségének, hanem a biztonsági folyamatok fejlesztésének bővítéséhez is.

Fontos lenne, hogy az iparág megossza egymással az információkat, mivel a villamosítás sok gyártó számára még mindig nagyon új. Vannak olyan vállalatok, amelyek kevésbé nyitottak, nem hajlandók elárulni, hogy éppen min dolgoznak, de kulcsfontosságú lenne, hogy elősegítsék az iparág fejlődését.

Az off-road szegmens szabványai idővel meg fognak jelenni, reméljük, minél előbb, mert a szabványosításnak a tervezési és fejlesztési folyamatok minél korábbi szakaszában meg kellene jelennie, ami mindent felgyorsítana, és sokkal biztonságosabb környezetet teremtene. Ez magában foglalhatná a gépkocsigyártásban már jól bevált és alkalmazott közös színek, logók és címkék használatának tematikáját a veszélyes alkatrészek jelzésére.

A feszültségosztályozás szabványosítása az egyik első szempont, amelyet meg kell valósítani. Sokan még mindig vitatkoznak arról, hogy mi számít kis- vagy nagyfeszültségnek. Amennyiben az iparág konszenzusra jut, akkor jobban fel lesz készülve a jövőbeli fejlesztésekre a biztonsági módszerek kialakításához.

Bosch-Rexroth gyártmányok a munkagépgyártók számára: balra nagy teljesítményű hidraulikaszivattyú villanymotorral, jobbra osztómű közvetlen hajtás villanymotorral, és középen lent a vezérlőegység háza zord munkakörülményekhez – fotó: www.boschrexroth.com

Elektromechanikus működtetés

Gyors és egyszerű

A kanadai székhelyű, Thomson Industrieshez tartozó Thomson Linear elektromechanikus rendszerű gyorsműködtetőket fejleszt és gyárt számtalan alkalmazáshoz a hidraulikus és pneumatikus megoldások, valamint a bordásszíjas mechanizmusok nagy konkurenseként.

Ezek előnye a kiváló energiahatékonyság, amely 50-60 százalékos, a sűrített levegős rendszereknél 5-10 százalék, a hidraulikánál 30-40 százalék. Továbbá közel nulla a szervizigény, és sokkal olcsóbb gyártani és beszerelni.

A lineáris működtető valójában nem más, mint egy villanymotor-meghajtású, csavarorsós szerkezet. Az alapvető működési elv ugyanaz, mint a nagy teherbírású, fix vagy mobil villás emelőszerkezeteké. A lényeges különbség a teljesítmény és a működési sebesség.

A lineáris működtetők kínálatát egyelőre az 5,5-25 kN teherbírás, a 5-75 mm/másodperc mozgási sebesség, az 1200 mm-es lökethossz, valamint a 6,4-25 mm orsóátmérő jellemzi, elektromechanikus rögzítéssel két végállás közti helyzetben. A szükséges tápfeszültség a jelenleg gyártásban lévő típusoknál 10-100 volt közötti. Az egységek -40°C-tól +85°C-ig működőképesek, IP67-es szigeteléssel rendelkeznek.

Gyakorlati példák és érvek

Már írtunk a Bobcat és a Komatsu még prototípusszintű elektromos rakodógépeiről is, ahol már ilyen megoldásokat alkalmaznak hidraulikus munkahengerek helyett. A gépek teherbírása egyelőre még legfeljebb 3-5 tonna között van, de a fejlesztések gőzerővel folynak a minél nagyobb teherbírás érdekében. Természetesen hibrid megoldások is szóba jöhetnek, mint például egy emelőtornyos targoncánál a teheremelés marad hidraulikus, míg a toronydöntés vagy eszközműködtetés elektromechanikus. A tisztán elektromos vagy hibrid üzemű gépeknél egyaránt alkalmazható, de akár a szántóföldi robotok tervezését és gyártását is jelentősen leegyszerűsítheti, és minimalizálja az energiaigényt.

A Thomson tanulmánya szerint ugyanolyan alkalmazásnál, de eltérő meghajtásnál már tetemes az energiafelhasználás közti különbség, amely kihat a gépek üzemidejére, illetve fogyasztására. Például ami megoldható 330-400 kWh energiafelhasználással éves szinten a lineáris működtető esetén, az villanymotoros hidraulikaszivattyú esetén 500-660 kWh/év, míg sűrített levegős rendszerrel 2000-4000 kWh/év lenne. És akkor még nem beszéltünk az adott rendszerek szervizköltségeiről.

A Thomson Linear cég egyik Electrak XD működtetőegysége – fotó: www.thomsonlinear.com

Elektromechanikus megoldás rakodógépre – fotó: www.thomsonlinear.com

Források: www.powermotiontech.com, www.thomsonlinear.com