Ami időtálló és ami nem

Tudjuk, vannak szép számmal különböző fémek, amelyek igen jól dacolnak akár az évszázadokkal is, mert vagy nem oxidálódnak (a levegővel való reakció), például az arany vagy a platina, vagy csak bizonyos mértékig, ami egyben tartós védőbevonatot is képez a felületükön (ezüst, réz, alumínium), megakadályozva a további pusztulást.

Az acél és a vas esetében a vízben lévő oxigén sokkal agresszívebben támadja a felületet, míg a sós víz csak fokozza a pusztítást. A más fémekkel való ötvözéssel akár meg is akadályozható a korrózió (rozsdamentes vagy saválló acélok – közismert nevén pl. korlemez).

Gazdaként is tudjuk (borászat, tejtermelés): csak ilyen tárolóeszközöket alkalmazhatunk, ami nem szennyezi az élelmiszert, és nem lép reakcióba a tisztítószerekkel sem.

Bár a rozsdát oxidációs reakció eredményének tekintik, meg kell jegyezni, hogy nem minden vasoxid rozsda. A rozsda akkor keletkezik, amikor az oxigén reagál a vassal, de a vas és az oxigén egyszerű összerakása nem elegendő. A levegő körülbelül 21%-a oxigénből áll, a korrózió száraz levegőben nem fordul elő. Nedves levegőben és vízben igen. A rozsda kialakulásához három anyag szükséges: vas, oxigén és víz. A vízben oldott elektrolitok segítik a reakciót, rozsda a sós vízben sokkal hamarabb alakul ki, mint tiszta vízben.

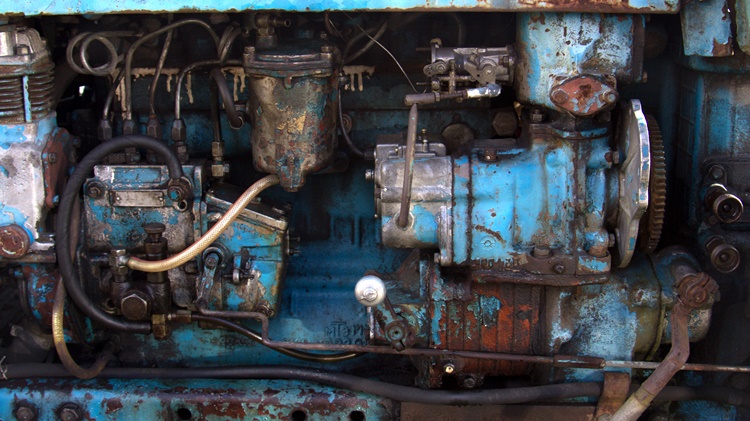

Mindennapos probléma a rozsdásodás – de hogyan lassíthatjuk le az „elhasználódás" ezen természetes formáját? – fotó: Envato

A légköri szén-dioxid és a víz gyenge szénsavat képez. A szénsav erőteljesebb elektrolit, mint a tiszta víz. Amint a sav megtámadja a vasat, a víz hidrogénné és oxigénné válik. A szabad oxigén és az oldott vas vasoxidot képez, felszabadítva az elektronokat, amelyek a fém másik részébe áramolnak, a korrózió folyamatossá válik. A rozsda törékeny, olyan mértékben is gyengítheti a vasat, acélt, hogy előbb-utóbb töréshez vezet.

A fokozott korróziónak vannak más veszélyforrásai, például a mezőgazdaságban használatos vegyszerek, de bármilyen más gép rendszeres tisztán tartásával sokat tehetünk az állapotmegőrzésért. Még a rendszeres mosás sem árt annyit a gépeknek, mint ha nincsenek munka után tisztán tartva.

Van még az elektrokémiai korrózió, amit különböző fémek egymással érintkezése okoz, jellemzően csőkötéseknél gyakori. A legintenzívebben acél és réz között jön létre.

Vas vagy acél?

A vas (nyersvas) önmagában viszonylag puha fém, és nem annyira teherbíró, ezért ötvözni kell, a leggyakoribb anyag a szén. Az általános, csak szénnel ötvözött vast nevezzük szénacélnak, amit hőkezeléssel lehet nemesíteni, növelni felületi keménységét vagy szilárdságát.

Acélnak a maximum 2,06 tömegszázalékig hozzáadott szén esetén nevezzük a vasat, e fölött már öntöttvas a hivatalos megnevezés, és legfeljebb 6,67 tömegszázalék lehet a széntartalom.

Megelőzési módok, avagy felületkezelési eljárások

A vas és ötvözeteinek rozsda elleni védelme érdekében a felületet el kell választani a levegőtől és a víztől. A festés mellett lehet műanyagbevonat vagy akár más fém, például króm vagy cink. Ez utóbbit nevezzük galvanizálásnak, amit elektrokémiai úton visznek fel a felületre. A rozsdamentes acél krómot tartalmaz, amely oxidot képez a felületén, hasonlóan, mint a vas rozsdaképződése. Ellenben a króm-oxid ellenálló, és védőréteget képez az acélon.

A másik gyakori korrózióvédelem az úgynevezett tűzihorganyzás, amikor a bevonandó fémet a bevonó anyag olvadékába merítik. A művelet időtartamával jól szabályozható a bevonat vastagsága.

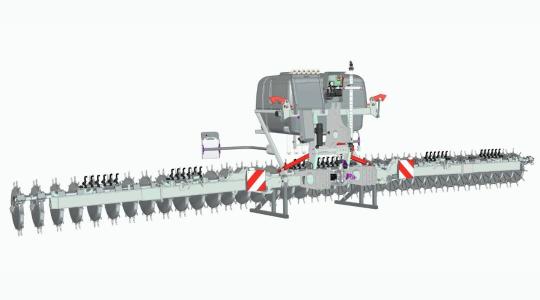

A vas és ötvözeteinek rozsda elleni védelme érdekében a felületet el kell választani a levegőtől és a víztől – fotó: Envato

A bevonat készülhet úgy is, hogy a megolvasztott bevonófémet sűrített levegő segítségével a munkadarabra porlasztják. Egészen apró munkadarabok esetén, ahol nagyon vékony bevonat kialakítása szükséges, vákuumban, elektromos ívkisüléssel vagy lézerrel párologtatják el a fémet, ami a hideg munkadarabon kondenzálódik. Ezzel az eljárással magas olvadáspontú fémekből is készíthető bevonat.

A plattírozást lemezek korrózióvédelmére használják. A felületet tisztítás után érdesítik, és hideghengerlésel viszik rá a védőréteget. A módszert leginkább a repülőgépgyártásban használják, mert a nagy szilárdságú alumíniumötvözetek már nem korrózióállóak.

Extrém körülményekhez többrétegű bevonatokat is alkalmaznak. A fémes védőrétegre többnyire még egy nem fémes, erre a célra fejlesztett polimer bevonatot is felvisznek. A bevonatok kombinálásával a korróziónak szélsőséges körülmények között is ellenálló munkadarabokat tudnak létrehozni.

Összegzés

A rozsdásodás vagy más néven korróziós folyamatok kialakulása a gépek, eszközök, szerszámok gondos tárolásával, rendszeres tisztításával minimalizálható. A sérüléseket a megfelelő technológiával mielőbb ki kell javítani: például felülettisztítás, rozsda- és zsíreltávolítás, újrafestés.

Források: www.greelane.com/hu/, www.menet-trend.hu/, www.thoughtco.com

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_100x75_0.jpg)

_fill_100x75_0.jpg)

_fill_360x200_0.jpg)

_fill_360x200_0.jpg)