A Nemzeti Ménesbirtok és Tangazdaság Zrt. által elindított fejlesztés sorozat részét képezi a vállalat újonnan átadott vetőmagüzeme, amely technológiai kivitelezését teljes egészében a CHH Műszaki KFT nyerte el és valósította meg.

A kiváló minőségű vetőmag előállítása és exportálása Magyarország számára mindig nagyon fontos – és gazdasági szempontból is kiemelkedő jelentőségű volt, hiszen a nemesítő vállalatok hazánkból közel 200 milliárd forint értékű vetőmagot szállítanak szerte a világba. Ezzel a körülbelül 326 ezer tonnára becsült fémzárolt vetőmag-mennyiséggel Magyarország a világ élvonalába tartozik.

Piaci pozíciónk megerősítését szolgálja az újonnan átadott mezőhegyesi komplexum is, amely átadására meghívást kaptunk a CHH Műszaki KFT-től.

Nálunk minden a mag körül forog

Horváth Zoltán ügyvezető büszkén vezetett körbe minket az ünnepélyes átadó előtt, amelyre a tavaszi szezon után került sor, így elmondhatjuk, az új gyártórendszer kiválóan teljesített. Az üzemlátogatás közben a pandémia hatásairól és a kivitelezés körülményeiről is érdeklődtünk.

– Alapvetően a pontosság, precizitás és a teljes körű kivitelezés szerepel a hitvallásunkban, ezért is választottuk a "Nálunk minden a mag körül forog" szlogent. Azonban az elmúlt időszakban sok minden történt, ami új kihívásokat állított elénk.

A pandémia, a kialakult külpolitikai helyzet, a 2021 és 2022-es év eleji világgazdasági események mind-mind befolyásolták a hazai gazdaságot – és ebből adódóan a mi üzemi kivitelezési munkálatainkat is. Szakmai bravúrként tekintünk arra, hogy a körülmények ellenére, az általunk elnyert közbeszerzési pályázatot cégünknek – a CHH Gépkereskedő, Gyártó és Műszaki Szolgáltató KFT-nek, mint a Cimbria hazai kizárólagos képviseletének – sikerült határidőre teljesíteni a gyártást, a beszerzést és a technológia gépész és elektromos szerelését, üzembe helyezését. Különösen büszkék vagyunk arra, hogy a technológia elemeinek jelentős részét mi magunk gyártottuk le a győri üzemünkben. – fűzte hozzá Horváth Zoltán.

– Milyen főbb egységekből épül fel az üzem és ezeknek mi a feladata? – kérdeztük az ügyvezetőt.

– A technológiai folyamat első lépése a vetőmag alapanyag feladása, fölözése, aljazása, nagy és közepes méret frakcióra való bontása. A morzsolást és az előtisztítást követően az alapanyagot jumbo zsákolóban, vagy a meglévő silótelepen tárolják. A silókból az anyag szállítószalag rendszeren keresztül közvetlenül a feldolgozási technológiába juttatható. A zsákos tárolást követően, a vetőmag alapanyagot három darab konténer billentő segítségével lehet a feldolgozó sorra juttatni.

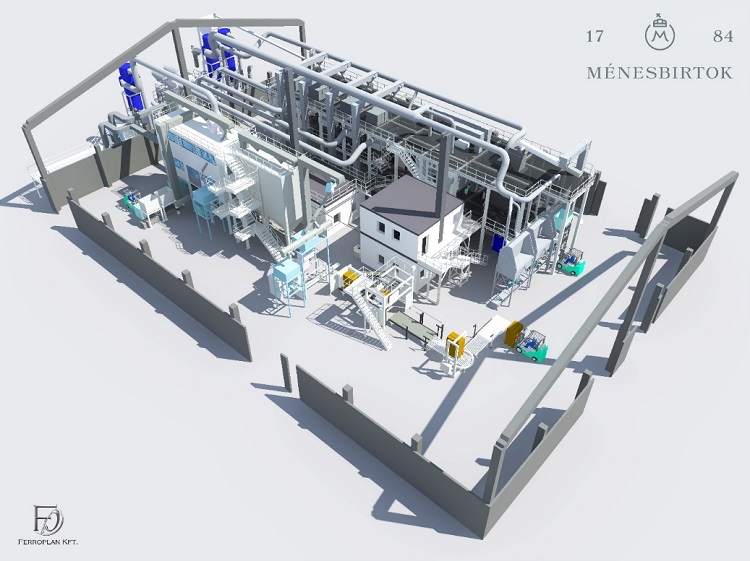

A kép jobb oldalán látható a három konténer billentő – fotó: Agroinform.hu

Az új mezőhegyesi vetőmagüzem belső 3D rajza, axonometrikus elrendezés – fotó: Ferroplan Kft.

A feldolgozás első lépése a por, valamint a túlméretes szemek eltávolítása. Erre a feladatra egy alsó „széllel" rendelkező síkrosta szolgál, amely teljesíti az előzőekben leírt alapelveket. A fölöző és az aljazó rosták mérete közötti frakció megy tovább a következő rostasorra. A választó rosta ∅ 8,5 mm, mint az a nevéből is kitűnik, a rákerült vetőmagot szétválasztja: a 8,5 mm-nél nagyobb (Large) és 8,5 mm-nél kisebb (Medium) frakciókra.

A két szétválasztott frakció ezt követően az osztályozó gépekre kerül. A két rosta egyidejű üzemeltetéssel alkalmas négy frakció képzésére.

A frakcionálás során keletkező kis és extra nagy magokat külön gyűjtjük, mert ezek a későbbiekben egyedi igények kielégítésére még feldolgozhatók. A rostákból a mag szállítószalagokkal továbbítható a feldolgozás következő fázisára.

A méretre bontott frakciókat fajsúly szerint osztályozni kell. Erre a fajsúly szerinti szeparátorok szolgálnak, melyekkel kiválaszthatók a normálisnál könnyebb szemek, illetve a túlsúlyos – pl. kő, túl nedves stb.– anyagok. Ezzel befejeződik a vetőmag méret és súly szerinti osztályozása. A folyamatos üzemeltetés érdekében a négy frakcióhoz négy önálló fajsúly szerinti szeparátor került beépítésre.

A vetőmagüzemek pormentességét a gépekhez, szállítóberendezésekhez csatlakozó központi por elszívó berendezések biztosítják. Az elszívott levegőből a port zsákos porszűrőben választjuk le és ezzel biztosítjuk, hogy a helység „meleg" levegője visszavezethető legyen.

A kész vetőmagot ezt követően hosszabb-rövidebb ideig tárolják. A tárolás időhosszát a piaci igények határozzák meg. Ennek függvényében fajtától, mérettől függően folytatódik a feldolgozás.

Ritkán előfordulhatnak olyan szemek, amelyek a valamilyen fertőzést hordoznak, melyek általában a színük kismértékű megváltozása alapján szűrhetők ki. Ezek kiválasztása a korábban ismertetett gépsorral nem lehetséges, azonban a szín szerinti szeparátor vagy más néven optikai osztályozógép ezt a nehéz feladatot is képes megoldani. A Cimbria elektronikus osztályozó gépben minden csatornára jut elől is hátul is egy-egy RGB színkamera. Továbbá, feladattól függően NIR és InGAs infra kamerákkal is felszerelhetők a gépek. Ugyanakkor a szín szerinti válogatás mellett fent áll az alak, valamint a méret szerinti osztályozás lehetősége is.

A szín szerinti szeparátorból jó, kevésbé jó, eldöntendő és rossz anyag lép ki. A jó anyag magkímélő „Z" felvonóba jut. A kevésbé jó a szállítószalag és vibrovályú segítségével a szeparátort töltő „Z" felvonóba kerül vissza. Az „eldöntendő" a szeparátor osztott terű előtartályába „Z" felvonón keresztül visszaszállításra és a szeparátor egy külön csatornájában ismét átvizsgálásra kerül. Az ebből kikerülő mag vagy jó, vagy rossz minősítést kap és ennek megfelelően vagy a selejt kihordó rendszerbe, vagy a tovább hordó „Z" felvonóba jut. Ebből közvetlenül tölthető a csávázógép előtartálya, vagy padlómérleggel ellátott leszákoló és/vagy kiskonténer töltő mérleggel kivehető a feldolgozó sorból egy későbbi csávázásig.

A csávázó technológiai sor látképe – fotó: Agroinform.hu / Igric Dominika

A vevői igények függvényében a vetőmagot gombaölő szerrel és egyes esetekben rovarölő szerrel kezelve hozzák forgalomba. A csávázás minőségére (szín, egyenletes bevonatolás) nagy gondot kell fordítani, melyben nagy szerepet játszik a csávázószer pontos, precíz előkészítése, vizes oldása. Ennek biztosítására alakítottuk ki a csávázógép kiszolgáló rendszerét. A csávázógép alá nedves mag szárító került beépítésre. A szárítóban a vetőmag max. 45 C fokos levegővel találkozva – elsősorban szója esetén – leszárításra kerül, így elkerülhető a pihentető tartályban a mag tapadása.

A csávázó vonal önálló por elszívással és zsákos porleválasztó berendezéssel rendelkezik. A készáru tartály és a csomagoló sor közé automatikus mintavevő és gyűjtő lett beépítve.

Robotizált lezsákoló vonal felülnézetből – fotó: Agroinform.hu / Igric Dominika

A csávázott szem a pihentető tartályból jut a lezsákoló vonalra és/vagy szalagon keresztül a jumbó zsák töltőre. A hibrid kukorica esetén általában 50.000, illetve 80.000 szem/zsák csomagolást alkalmaznak. A töltővonal névleges teljesítménye maximum 600 zsák/óra, mindkét zsákméret esetén. A kiszerelő vonal természetesen úgy lett kialakítva, hogy lehetőség van big-bag zsákok töltésére is. – zárta az üzem bemutatását Horváth Zoltán.

A CHH Gépkereskedő, Gyártó és Műszaki Szolgáltató KFT-nek természetesen kisebb- és közepes gazdaságok számára is van hatékony, egyedi igényekre szabott megoldása a gabona feldolgozási technológiák terén. Keresse bizalommal a társaság szakembereit!

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)

_fill_540x300_0.jpg)